Conforme o texto Alumínio mostra, esse metal possui uma diversidade muito grande de aplicações. Ele é usado em utensílios domésticos, estruturas de aviões e certas embarcações, fios elétricos, embalagens de alimentos, esquadrias para a construção civil, tampas de iogurtes, carrocerias de automóveis, entre tantas outras utilidades.

Uma das aplicações do alumínio é no setor da construção civil

Mas o alumínio não é encontrado na natureza na sua forma elementar. Visto que possui uma afinidade muito alta com o oxigênio do ar, ele é encontrado na forma do íon Al3+, formando compostos que constituem minerais e rochas. As formas conhecidas de obtenção do alumínio metálico eram caras e ineficientes, por isso ele foi considerado por muito tempo um metal raro.

Entretanto, em 1886, Charles M. Hall e Paul Héroult desenvolveram de forma independente um método de produção do alumínio por eletrólise ígnea, que ficou conhecido como processo Hall-Héroult.

Nesse processo industrial, a matéria-prima principal utilizada é a bauxita — um minério formado principalmente por óxido de alumínio hidratado (Al2O3 . x H2O) e algumas impurezas. Depois que a bauxita é purificada, obtém-se a alumina – Al2O3. São necessárias de quatro a cinco toneladas de bauxita para a obtenção de duas toneladas de alumina. Essa quantidade gera normalmente uma tonelada de alumínio como produto.

.jpg)

Minério bauxita (na parte de cima) e pilhas de mineração de bauxita em Weipa, Queensland, Austrália (na parte de baixo)

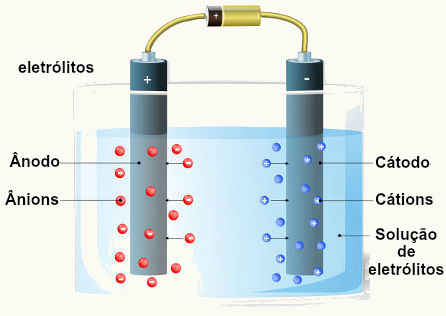

Na eletrólise ígnea, passa-se uma corrente elétrica por um composto iônico fundido (liquefeito). Dessa forma, é preciso fundir a alumina, mas o seu ponto de fusão é muito elevado, sendo igual a 2060 ºC.

Para resolver esse problema, mistura-se a alumina com um fundente, ou seja, uma substância que tem a finalidade de reduzir o ponto de fusão de outras substâncias. No processo industrial de obtenção do alumínio, costuma-se usar como fundente a criolita (fluoreto duplo de sódio e alumínio, 3 NaF . AlF3(s)). Com esse processo, o ponto de fusão da alumina cai para 1000ºC.

Depois de fundidos, os íons da alumina (A?3+ e O2-) ficam livres no líquido:

2 Al2O3(l) → 4 Al3+(l) + 6 O2-(l)

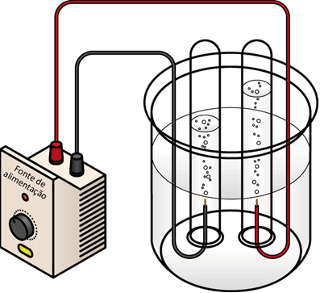

A partir daí se realiza a eletrólise ígnea dessa mistura de alumina com criolita fundida em um recipiente feito de aço. Esse recipiente constitui o cátodo ou polo negativo onde ocorre a redução (ganho de elétrons) dos cátions alumínio (Al3+) com a formação do alumínio metálico (Al(s)):

Semirreação do cátodo: 4 Al3+(l) + 12 e- → 4 Al(l)

O polo positivo (ânodo) dessa eletrólise são os eletrodos de grafite (carbono) mergulhados no líquido. Neles ocorre a oxidação (perca de elétrons) do ânion oxigênio:

Semirreação do ânodo: 6 O2-(l) → 12 e- + 3 O2(g)

O gás oxigênio formado nessa semirreação de oxidação reage com o carbono do eletrodo e forma gás carbônico (CO2(g)):

3 O2(g) + 3 C(s) → 3 CO2(g)

Temos, assim, que a equação global desse processo é dada por:

Equação global e ilustração de produção do alumínio por eletrólise

Observe que o alumínio metálico produzido encontra-se no estado líquido. Isso ocorre porque o ponto de fusão do alumínio metálico é 660,37 ºC, ou seja, é menor que o da mistura alumina + criolita. Por isso, ele permanece no estado líquido.

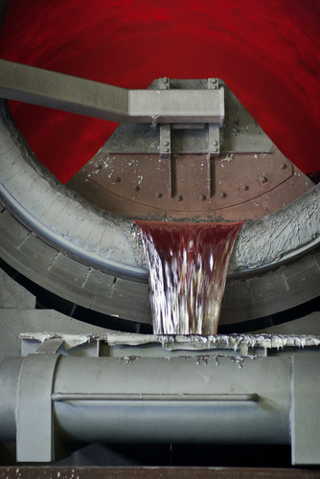

Como o alumínio é mais denso que a mistura, ele fica no fundo do recipiente e é vazado periodicamente (como mostra a figura no início deste artigo). Depois ele é colocado em moldes de acordo com a finalidade desejada.

Processo eletrolítico de produção de alumínio em fábrica